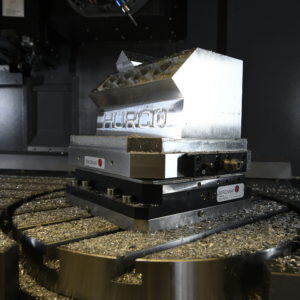

The perfect time for a cost-optimized investment

The right investment in the future can take you a decisive step forward now. We therefore have the perfect offer for you:

Secure our powerful VMX 42i 3-axis machining center, significantly below list price and available for immediate delivery.

Your advantages

- You keep the costs under control

- Your new machine is quickly ready for operation

- Installation and training are of course carried out by HURCO specialists

- HURCO patented WinMax MAX® 5 control system with time-saving dialog programming for increased productivity

- Robust cast iron machine construction

- Powerful spindle with SK 40 tool holder, spindle speeds of up to 12,000 rpm and max. spindle power of 18 kW

- Laterally mounted, electrically driven tool changer with dual gripper

As your partner with more than 50 years of industry experience, we guarantee this quality and service.

Your machine package at a glance

- 12,000 rpm spindle speed

- BigPlus spindle

- Spindle cooler

- 30-fold tool changer

- Table load up to 1,750 kg

- Installation

- Transport

- Transport insurance

- Training

Any questions? Discover more details and benefits of our offer in the campaign brochure.

Współpraca firmy HURCO Werkzeugmaschinen z producentami zautomatyzowanych systemów załadowczych otwiera drogę do większej produktywności i zwiększonych zysków. Zautomatyzowany system załadowczy umożliwia zwiększenie możliwości zarówno wytwarzania pojedynczych sztuk produktów, jak i produkcji małych serii wyrobów, bez dodatkowych nakładów w postaci osób obsługujących maszyny. Poza tym roboty załadowcze mogą pracować również na zmianach nieobsadzonych przez operatorów, a także w weekendy.

Pliening koło Monachium, marzec 2019 r. Oferując rozwiązania w zakresie automatyzacji HURCO, daje przede wszystkim firmom średniej wielkości szansę na skuteczne radzenie sobie z niedoborem fachowców. Jeśli bowiem prace związane z załadowywaniem i rozładowywaniem obrabiarek sterowanych numerycznie przejmie robot, to fachowcy mogą skupić się na bardziej skomplikowanych zadaniach. To sprawia, że maleją koszty jednostkowe produkcji, a personel może być wykorzystany w bardziej efektywny sposób.

. „Współpracujemy z różnymi producentami zautomatyzowanych systemów załadowczych“, mówi Michael Auer, dyrektor zarządzający HURCO Deutschland. „W ten sposób jesteśmy w stanie spełnić wymagania związane z rożnymi procesami i zaoferować naszym klientom zrównoważony sposób zwiększenia produktywności przy zachowaniu tej samej jakości wytwarzania.“ W praktyce oznacza to, iż HURCO informuje klientów o dostosowanych do ich potrzeb rozwiązaniach w zakresie automatyzacji procesów, dostępnych na rynku – takich jak np. EROWA, BMO Automation czy ZeroClamp – i wspiera klientów przy implementacji tych rozwiązań. Może to być nawet integracja obrabiarki poprzez interfejs DNC z istniejącym procesem sterowania produkcją. Oprogramowanie przejmuje tym samym zadania organizacyjne i realizuje zlecenia produkcyjne na podłączonych centrach obróbkowych.

Możliwość połączenia z rożnymi systemami załadowczymi

W tym praktycznym przykładzie zastosowania robot EROWA Robot Compact 80 lub robot Titanium firmy BMO obsługuje dwa sterowane numerycznie centra obróbkowe, które są zadokowane z prawej i z lewej strony systemu załadowczego. Części przeznaczone do obróbki przygotowywane są w komórce robota na paletach.

Zintegrowane w komórce ramię robota umieszcza je następnie po kolei w danym centrum obróbkowym HURCO i odbiera po obróbce, by w komórce ponownie odłożyć je na palety. Nowy robot załadowczy Zerobot® firmy ZeroClamp zmienia przy tym w sposób elastyczny narzędzia i chwytaki w trakcie procesu wytwarzania. „Operatorowi pozostaje w zasadzie jeszcze tylko zaprogramowanie maszyny i zapełnienie regałów w komórce“, objaśnia dyrektor Auer. Podobnie, jak wielu innych wykonawców produkujących na zamówienie, także Peter Lemke, dyrektor zarządzający firmy MAL Metall- und Anlagenbau Lemke GmbH, widzi w automatyzacji pojedynczych operacji procesu wytwarzania jedyną możliwość sprostania zamówieniom, pomimo niedoboru personelu. „Od dłuższego czasu rozpaczliwie poszukujemy specjalistów od obróbki skrawaniem“, opisuje sytuację dyrektor Lemke. „Integracja robota załadowczego z magazynu palet umożliwia nam wykonanie drugiej i trzeciej operacji bez udziału personelu.“

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

HURCO w sposób pewny i niezawodny wspiera operatora przy optymalizacji procesów obróbki.

Pliening koło Monachium, listopad 2018 r: Oferując intuicyjnie obsługiwane sterowanie Max 5 oraz opcję importu modeli (Solid Model-Import-Option), HURCO ułatwia operatorowi frezowanie 5-osiowe.

Łącznie HURCO oferuje pakiet opcji, który również osobom początkującym pomaga w szybkiej optymalizacji produkcji w ramach frezowania 5-osiowego.

„Każdy, kto chce produkować regularnie wysoce skomplikowane elementy konstrukcyjne, nie powinien bać się zainwestować w maszynę 5-osiową“, zaleca Sebastian Herr, kierujący Działem Zastosowań w firmie HURCO. „Jeśli na maszynie 3-osiowej muszę ciągle cztery czy pięć razy mocować od nowa obrabiane przedmioty, to lepiej opłaca się od razu mieć maszynę 5-osiową.“

Dobrym modelem dla rozpoczynających pięciostronną obróbkę w ramach produkcji pojedynczych części lub małych serii, jest centrum obróbkowe VC 500i firmy HURCO. Dzięki łatwemu i szybkiemu programowaniu, jak też koncepcji ruchomego stojaka, ta 5-osiowa maszyna ze stojakiem ruchomym i wbudowanym stołem uchylno-obrotowym nadaje się do szerokich zastosowań w realizacji zamówień, począwszy od tych drobnych, realizowanych na zlecenie, aż po regularne wytwarzanie części do maszyn. Podobnie, jak to ma miejsce w przypadku maszyny 3-osiowej, obróbka odbywa się liniowo, tyle, że z kilku stron jednocześnie. Dlatego też przejście z obróbki 3-osiowej na obróbkę 5-osiową nie wymaga długiego szkolenia.

3-osiowe maszyny HURCO można bez problemu dozbroić

Każda maszyna HURCO wyposażona jest w oprogramowanie, umożliwiające obróbkę 5-osiową. „Jeśli okaże się, że w produkcji tylko okazyjnie ma miejsce obróbka bardziej skomplikowanych części, gdzie konieczne są dwie lub trzy operacje mocowania, to o wiele bardziej ekonomiczne jest dozbrojenie posiadanej maszyny 3-osiowej“, mówi Sebastian Herr. Dozbrojenie wyposażenia maszyny możliwe jest w ciągu jednego dzień, do tego dochodzi jeszcze tylko jeden dzień na przeszkolenie pracowników. Maszyna dostarczona z konfiguracją 3-osiową nie jest wyposażona w odpowiednie prowadnice i skale optyczne ze szklanymi linijkami, dlatego też pracuje nieco mniej subtelnie. „Przy pomocy maszyny 5-osiowej zasadniczo mogę osiągnąć większa precyzję w obróbce danego elementu konstrukcyjnego“, uzupełnia kierownik Działu Zastosowań firmy HURCO.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

Zintegrowana konfiguracja głowicy uchylnej/stołu obrotowego 5-osiowego centrum obróbkowego CNC firmy HURCO pozwala zwiększyć elastyczność procesu wytwarzania.

Pliening koło Monachium, wrzesień 2018 r. Centra obróbkowe serii SRTi firmy HURCO, specjalizującej się w budowie maszyn, w sposób szczególny nadają się do obróbki ciężkich precyzyjnych części, w których – pomimo ich dużego ciężaru i ponadprzeciętnej wielkości – trzeba wykonać obróbkę skomplikowanych konturów.

Na Targach Obróbki Metali (AMB) firma HURCO zaprezentuje na przykładzie centrum obróbkowego VMX 60 SRTi, w jaki sposób długie przejazdy, w połączeniu z konfiguracją w osiach z głowicą uchylną i opcją stołu obrotowego, efektywnie poszerzają zakres możliwości wytwarzania. Taka konfiguracja umożliwia obróbkę w poziomie i optymalną kontrolę skrawania. Jako oś C, zintegrowany na stałe stół obrotowy, wspiera nieograniczony ruch kątowy. To pozwala skrócić czasy obróbki i ma pozytywny wpływ na rentowność maszyny. Michael Auer, dyrektor zarządzający firmy HURCO GmbH, wyjaśnia:, „Jeśli obrabiany przedmiot ma być obracany, by na powierzchni bocznej cylindra wykonać frezowanie, to stół wykonuje ciągły ruch obrotowy.“

Tylko jedna operacja mocowania

Wszystkie stoły obrotowe w osi C serii SRTi mogą się poruszać stale w sposób nieograniczony. Głowica uchylna w osi B umożliwia poza tym dostęp do obrabianego przedmiotu, kiedy płaszczyzna obróbki jest nachylona. To zaleta w przypadku obróbki skomplikowanych konturów, np. w wirnikach czy turbinach. „Zmiana mocowania obrabianego przedmiotu oznacza dodatkowy czas. Jego oszczędność, dzięki zastosowaniu tylko jednej operacji mocowania, bez strat dla dokładności obróbki, jest – w przypadku tej często stosowanej kombinowanej obróbki – ważną zaletą w zmaganiach z konkurencją w przypadku produkcji na zamówienie“, dodaje Michael Auer.

Zwiększenie wydajności dzięki zastosowaniu systemów ładowania

Możliwość ładowania obrabianych przedmiotów przez zautomatyzowany system, bez udziału człowieka, dodatkowo zwiększa efektywność maszyn HURCO. „Współpracujemy z różnymi firmami oferującymi zautomatyzowane systemy ładowania“, mówi Michael Auer. „Tym samym jesteśmy w stanie dokładnie spełniać różnorodne wymagania klientów w zakresie zrównoważonego osiągania wzrostu wydajności produkcji.“ W praktyce oznacza to, że HURCO, w porozumieniu z klientami, opracowuje odpowiednie rozwiązanie, składające się centrum obróbkowego oraz robota załadowczego partnera. Obrabiarka integrowana jest z robotem powstaje cyfrowy system wytwarzania.

Celem zautomatyzowanych systemów ładowania jest zrównoważone poszerzanie możliwości produkcyjnych bez konieczności zatrudniania dodatkowego personelu do obsługi maszyn. Przykład takiego zintegrowanego systemu w postaci tandemu, składającego się z maszyny HURCO VMX 60 SRTi oraz robota EROWA Robot Compact 80, firma HURCO zaprezentuje na Targach Obróbki Metali (AMB).

HURCO na Targach AMB (18.09. – 22.09.2018 r.): hala 10, D53

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Informacje o tym, w jaki sposób połączenie obrabiarki z robotem załadowczym prowadzi do większej wydajności produkcji, zostaną przedstawione przez firmę HURCO w trakcie targów AMB 2018. Oprócz tego firma zaprezentuje na swoim stoisku targowym nową opcję importu Solid Model, jak również tokarki HURCO i centra obróbkowe Takumi.

Pliening koło Monachium, sierpień 2018: firmy HURCO oraz EROWA – specjalista w dziedzinie automatyzacji procesów – przedstawiają wspólne rozwiązanie do zautomatyzowanego załadunku obrabiarek. Rozwiązanie to integruje centra obróbkowe CNC HURCO z systemem produkcji EROWA za pomocą interfejsu DNC. Oznacza to, że oprogramowanie tego systemu przejmuje zadania organizacyjne i realizuje zgodnie z programem zlecenia produkcyjne na podłączonych centrach obróbkowych. System EROWA Robot Compact 80 dokonuje zautomatyzowanej wymiany przedmiotów obrabianych. System ładowania jest przeznaczony do obsługi jednej lub dwóch maszyn i perfekcyjnie harmonizuje z wieloosiowymi centrami obróbkowymi firmy HURCO.

Wzrost produktywności dzięki systemom ładowania

„Współpracujemy z różnymi dostawcami zautomatyzowanych systemów ładowania”, wyjaśnia Michael Auer, prezes HURCO Niemcy. „Potrafimy dzięki temu sprostać różnym stawianym przez klientów wymaganiom i torować naszym klientom drogę do zrównoważonego wzrostu produktywności”. System zautomatyzowanego załadunku umożliwia na przykład zwiększenie wydajności w zakresie produkcji pojedynczych części i małej produkcji seryjnej bez potrzeby zaangażowania dodatkowych pracowników do obsługi maszyn. Firma HURCO posuwa się we współpracy z firmą EROWA o krok dalej, gdyż koncepcja jej partnera, „Flexible Manufacturing Concept”, zapewnia odpowiednie warunki ramowe do integracji maszyn HURCO z cyfrowym, kompletnym systemem.

Sprawdzony, cyfrowy system produkcji złożony z maszyn EROWA i HURCO zostanie zaprezentowany w trakcie targów AMB 2018. Po obu stronach wąskiego systemu EROWA Robot Compact 80 można zadokować po jednym centrum obróbkowym CNC. Elementy przeznaczone do obróbki są udostępniane w komórce robota na paletach. Zintegrowane z komórką ramię robota pozycjonuje każdy z elementów indywidualnie w centrum obróbkowym HURCO, a po zakończeniu produkcji pobiera obrabiane przedmioty, aby z powrotem odłożyć je w komórce na paletach. Komórką steruje system sterujący procesami EROWA JMS 4.0 ® pro. „Operatorowi pozostaje już właściwie tylko zaprogramowanie obrabiarki i załadowanie magazynu w komórce robota”, wyjaśnia Michael Auer.

Mniej czasu poświęcanego na programowanie dzięki opcji importu Solid Model

Łatwość programowania z zastosowaniem opcji importu Solid Model zostanie zademonstrowana przez firmę HURCO na targach AMB 2018 na przykładzie kilku typów maszyn: nowa opcja umożliwia bezpośredni import modeli 3D dostępnych w postaci pliku STEP. Opcja importu interpretuje dane i umożliwia programowanie obróbki przy maszynie. Przyczynia się to do zaoszczędzenia poświęcanego na programowanie czasu i w znacznym stopniu zmniejsza ryzyko popełnienia błędów programistycznych.

Niezawodne tokarki o długim okresie użytkowania

Firma HURCO zaprezentuje na targach AMB 2018 swoją ofertę tokarek wieloosiowych do toczenia i kompletnej obróbki przedmiotów obrabianych średniej wielkości na przykładzie solidnej tokarki TMM8i. Również i ta maszyna może zostać szybko i sprawnie zaprogramowana przez operatora. Z łatwością można importować rysunki DXF oraz indywidualnie łączyć ze sobą metody programowania dialogowego oraz NC. Każda stacja narzędziowa rewolwera daje możliwość stosowania napędzanych narzędzi, co upraszcza konfigurowanie maszyny.

Perfekcyjne powierzchnie z centrami obróbkowymi Takumi

Oprócz tego firma HURCO przedstawi na swoim stoisku informacje o urządzeniach serii H firmy Takumi. Maszyny bramowe są szybkie, pracują z doskonałą precyzją i nadają się dzięki temu zwłaszcza do produkcji narzędzi i form. Absolutne, bezpośrednie systemy pomiarowe drogi, napędy bezpośrednie wszystkich osi oraz elektroniczna kompensacja temperatury stanowią część wyposażenia podstawowego. Maszyny są wyposażone w sterowanie Heidenhein, które umożliwia programowanie dialogowe, równoległe oraz dowolne programowanie konturów, jak również programowanie ISO NC.

Firma HURCO na targach AMB (18.09. –22.09.2018): Hala 10, D53

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

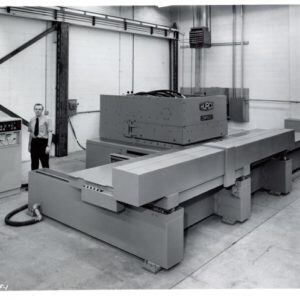

Krótkie czasy przebiegu i wyjątkowa precyzja na wszystkich etapach obróbki to cechy, które łączą wszystkie obrabiarki marki HURCO. Historia sukcesu firmy HURCO zaczęła się w 1968 r. w amerykańskim stanie Indiana wraz z wdrożeniem innowacyjnego sterowania wspomaganego komputerowo.

Najszybsza droga do gotowego produktu

Gerald Roch jako sprzedawca firmy Humston Companies, zajmującej się produkcj instalacji przekonał się, że przedsiębiorstwa wytwarzające pojedyncze i niewielkie serie produktów za pomocą obrabiarek do metalu praktycznie nie są w stanie funkcjonować rentownie ze względu na ręczne konfigurowanie maszyn i kontrolę produkcji. Inżynier ten wpadł na pomysł wyposażenia giętarek do metalu w zautomatyzowane układy sterowania. Coś, co obecnie wydaje się oczywiste, było wówczas całkowitą nowością. W pierwszych latach po wynalezieniu komputery były dostępne jedynie w instytucjach publicznych, a ponadto były bardzo duże i drogie. Mimo to Gerald Roch i jego partner biznesowy Edward Humston wierzyli w swoją wizję i w 1968 r. razem założyli przedsiębiorstwo HURCO Companies Inc.

HU od nazwiska Humston

R od imienia Roch i

CO od angielskiego słowa „company”, oznaczającego firmę).

Pierwszy na świecie zautomatyzowany układ sterowania giętarkami do metalu nazywał się „Autobend”. Już w 1969 r. firma HURCO zaczęła sprzedawać moduł sterowania, a niezbędny kapitał początkowy pozyskano od 21 prywatnych udziałowców. Jednak dopiero w 1979 r. doszło do biznesowego przełomu w odniesieniu do tego innowacyjnego podzespołu. Gerald Roch stale pracował nad ulepszeniem modułu Autobend. Teraz 2-osiowy sterownik CNC umożliwiał zaprogramowanie wybranego kąta wygięcia, a jednocześnie długości elementu poddawanego obróbce. Jednocześnie do modułu Autobend dodano innowacyjną pomoc instalacyjną, dzięki której użytkownik mógł samodzielnie zainstalować program. W ten sposób operator maszyny odzyskał kontrolę nad procesem produkcji.

Firma HURCO jest liderem technologicznym od 50 lat

Wizja Geralda Rocha, założyciela firmy HURCO, jest wciąż konsekwentnie realizowana: zwiększanie rentowności w produkcji warsztatowej — w szczególności w przypadku pojedynczych i niewielkich serii — poprzez skrócenie czasu przezbrajania i programowania. Już w 1974 r. ten lider technologiczny wprowadził na rynek pierwszą frezarkę sterowaną za pomocą sterownika CNC. Stała się ona sztandarowym produktem przedsiębiorstwa. Dwa lata później, w 1976 r., firma HURCO zaprezentowała pierwszą wersję programowania dialogowego. Ten typ programowania określany w języku angielskim jako „conversational programming” uznaje się powszechnie za decydujący krok, umożliwiający dalszy rozwój technologiczny branży. W 1979 r. już ponad 30% obrotu przedsiębiorstwa pochodziło spoza Stanów Zjednoczonych. W produkcji elementów sterowania w coraz większym stopniu wykorzystywano własne maszyny. W 1986 r. firma HURCO zaprezentowała pierwszą maszynę z 3-osiowym sterownikiem CNC, a w 2003 r. swoją pierwszą bramę do obróbki w pięciu osiach. Poprzez przejmowanie innych spółek i nawiązywanie współpracy zwiększała się obecność rynkowa firmy HURCO również w Europie. Niemcy jako kraj uprzemysłowiony miał przy tym kluczowe znaczenie. Od 1988 r. za kierowanie sprzedażą i obsługą klienta w całej Europie odpowiada spółka HURCO GmbH Deutschland z siedzibą w Pliening pod Monachium.

Od samego początku firma HURCO stale inwestuje nie tylko w nowe produkty, lecz także, a nawet przede wszystkim, w dalsze rozwijanie już istniejących. W przedsiębiorstwie zatrudnionych jest wielu inżynierów, mechaników i specjalistów IT. Od 1984 r. dzięki podwójnemu ekranowi Ultimax etap programowania stał się jeszcze prostszy, w 1997 r. na rynek wszedł system sterowania VMax, w 2000 r. — WinMax Desktop, a następnie w 2006 r. — oprogramowanie WinMax. „Oferowane przez firmę HURCO maszyny CNC są stale dopasowywane do zmieniających się potrzeb klientów. Obrabiane elementy są coraz bardziej złożone, a ich produkcja — bardziej wymagająca. Nowe wymogi spełniamy dzięki możliwościom naszego układu sterowania CNC” — wyjaśnia Michael Auer, prezes firmy HURCO Deutschland. „W firmie HURCO dbamy o prostotę procesów. Dzięki temu możemy je szybko wdrażać.”

Klienci wybierają firmę HURCO ze względu na większą produktywność

Gdy pytamy „Co doceniają Państwo w firmie HURCO?”, 65 procent ankietowanych w pierwszej kolejności wymienia sprawność układu sterowania. „Do pracy można wdrożyć nawet pracowników bez konkretnej wiedzy z dziedziny programowania. Najpóźniej po dwóch dniach nowi operatorzy potrafią obsługiwać maszyny firmy HURCO” — deklaruje Michael Auer. Jest to również częścią recepty na sukces firmy HURCO. Dzięki kompleksowej ofercie szkoleń oraz programowi serwisowemu możliwa jest partnerska współpraca z klientami. W ten sposób pracownicy firmy HURCO dowiadują się o szczególnych wymaganiach klientów i przyszłościowych trendach.

„Never accept the status quo” — z języka angielskiego „Nigdy nie poprzestawaj na status quo” — to motto Geralda Rocha. Tylko dzięki pomysłowości pracowników przedsiębiorstwa udało się zgłosić ponad 60 patentów. Współzałożyciel firmy HURCO dodaje od siebie, że miał szczęście widzieć, jak pewne rzeczy powinny funkcjonować, a także zawsze miał u swego boku zdolnych pracowników.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Krótszy czas programowania, wyeliminowane błędy

- Opcja Solid Model Import ułatwia programowanie maszyn HURCO

- Szybkie programowanie zwiększa rentowność

Pliening, marzec 2018 r. Krótszy czas programowania, wyeliminowane błędy – dzięki opcji Solid Model Import modele trójwymiarowe w postaci plików typ STEP mogą być natychmiast importowane bezpośrednio do maszyn HURCO. Tym samym uproszczona jest szczególnie obróbka 5-osiowa.

Programowanie 5-osiowych centrów obróbkowych HURCO jest zasadniczo łatwe i szybkie. Nowi pracownicy, także ci o mniejszych kwalifikacjach, mogą w krótkim czasie opanować zasady programowania. Nowa opcja ‚Solid Model-Import’ dodatkowo skraca teraz fazy obróbki. Producent obrabiarek HURCO przystosował swoje maszyny do stosowania opcji Solid Model-Import.

Dzięki łatwemu importowi plików w formacie STEP 3D programowanie jest łatwiejsze i trwa krócej. Opcja importu interpretuje pliki i umożliwia bezpośrednie programowanie na maszynie. Poza tym proces – przebiegający od chwili rozpoczęcia obrabiania danej części do chwili powstania elementu konstrukcyjnego – jest poza tym pewniejszy: potencjał błędów w trakcie programowania jest wielokrotnie mniejszy, także dlatego, iż symulacja obróbki napisanego programu wraz z modelowaną bryłą wyświetlana jest na monitorze. Od razu widać zatem, czy programowanie pasuje do mającego powstać gotowego elementu konstrukcyjnego, a w razie potrzeby można dokonać korekt.

Zwiększenie rentowności dzięki szybkiemu programowaniu

Maszyny HURCO wyposażone są w system sterowania dialogowego„Max5“, które może być obsługiwane intuicyjnie. „Nasz system sterowania to absolutny fenomen i nasza unikatowa propozycja“, podkreśla Michael Auer, dyrektor zarządzający HURCO GmbH. „To najszybszy system w branży, niesamowicie zwiększający efektywność maszyn.“ Pliki DXF mogą być wczytywane bezpośrednio do systemu sterowania CNC. Przekształcenie rysunku lub szkicu w gotowy program trwa zaledwie chwilę i przyczynia się tym samym do zwiększenia rentowności wytwarzania prototypów, pojedynczych części oraz małych serii.

Maszyny HURCO wyposażone są w system sterowania dialogowego„Max5“, które może być obsługiwane intuicyjnie. „Nasz system sterowania to absolutny fenomen i nasza unikatowa propozycja“, podkreśla Michael Auer, dyrektor zarządzający HURCO GmbH. „To najszybszy system w branży, niesamowicie zwiększający efektywność maszyn.“ Pliki DXF mogą być wczytywane bezpośrednio do systemu sterowania CNC. Przekształcenie rysunku lub szkicu w gotowy program trwa zaledwie chwilę i przyczynia się tym samym do zwiększenia rentowności wytwarzania prototypów, pojedynczych części oraz małych serii.

Pliening koło Monachium, październik 2017: HURCO pokazuje, jak współpraca obrabiarek i robotów załadowczych może zwiększyć wydajność produkcji z zachowaniem stałej jakości. W celu ładowania i wyładowywania maszyn centra obróbkowe CNC marki HURCO można wyposażyć w odpowiednie systemy automatyzacji. Podnosi to produktywność bez zwiększania nakładu pracy personelu.

„Ten elastyczny system umożliwia poszerzenie pracy kilkuzmianowej w zakresie produkcji pojedynczych elementów i małej produkcji seryjnej bez dodatkowego obciążania pracowników obsługą maszyny” — mówi Michael Auer, prezes HURCO Deutschland, odpowiedzialny za sprzedaż obrabiarek amerykańskiej firmy HURCO w całej Europie. Możliwe jest łączenie maszyn z różnymi zautomatyzowanymi systemami ładowania. „Uwzględniamy przy tym indywidualne życzenia klienta i dlatego współpracujemy z różnymi dostawcami zautomatyzowanych systemów ładowania” — wyjaśnia Michael Auer.

Dotychczas firma HURCO wykonała połączenie maszyny z systemem „Titanium” holenderskiego dostawcy BMO Automation. Centrum obróbkowe CNC można zadokować z lewej lub z prawej strony. Półfabrykaty są przygotowywane w komórce robota załadowczego na tackach. Ramię robota zintegrowane w komórce pozycjonuje je w centrum obróbkowym, a po zakończonej produkcji z powrotem je odbiera i odkłada na tackach. „Operator uzupełnia regały komórki, programuje obrabiarkę, uruchamia program i jedynie nadzoruje pracę systemu” — tłumaczy Michael Auer.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Nabycie zakładów produkcji obrabiarek z USA i Tajwanu.

- Trzy silne, globalne marki pod jednym dachem

- Ponad 150 różnych modeli — jedna z najszerszych ofert produktów na rynku obrabiarek

Indianapolis/Pliening, lipiec 2015 r. Firma HURCO Companies konsekwentnie realizuje strategię umacniania pozycji na rynku międzynarodowym, nabywając dwie duże firmy z branży: Milltronics CNC Machines z Ameryki Północnej i Takumi Machinery z Tajwanu. Siedziba firmy HURCO mieści się w Indianapolis w USA, natomiast niemiecka spółka-córka HURCO GmbH Deutschland ma siedzibę w Pliening pod Monachium.

Koncern zajmuje czołową pozycję na świecie w projektowaniu i produkcji obrabiarek ze zintegrowanymi sterowaniem. Dzięki połączeniu firm HURCO, Milltronics i Takumi oferta produktowa koncernu została poszerzona do ponad 150 różnych modeli i stała się jedną z największych w branży obrabiarek.

„Firmy Milltronics i Takumi – których ponad 18 tysięcy urządzeń jest zainstalowanych w 30 różnych krajach – powiększają bazę klientów, wzmacniając w ten sposób naszą obecność na rynkach wschodzących, takich jak Ameryka Łacińska i Chiny” — tak dyrektor generalny firmy HURCO Deutschland Michael Auer skomentował możliwości, jakie daje nowy zakup.

„Firmy Milltronics i Takumi – których ponad 18 tysięcy urządzeń jest zainstalowanych w 30 różnych krajach – powiększają bazę klientów, wzmacniając w ten sposób naszą obecność na rynkach wschodzących, takich jak Ameryka Łacińska i Chiny” — tak dyrektor generalny firmy HURCO Deutschland Michael Auer skomentował możliwości, jakie daje nowy zakup.

Gregory Volovic, prezes HURCO Companies, wyraża zadowolenie z transakcji: „Nasza międzynarodowa baza klientów odniesie korzyści z rozszerzenia portfolio, ponieważ Milltronics i Takumi to silne marki o zasięgu globalnym, oferujące szeroki zakres obrabiarek i akcesoriów”. Według jego prognoz już w roku bilansowym 2016 będzie można zauważyć pozytywny wpływ rozszerzenia na wyniki koncernu. Milltronics, firma z siedzibą w amerykańskim stanie Minnesota, projektuje i produkuje sterowniki CNC oraz frezarki i tokarki przeznaczone do pracy w środowiskach narzędziowych i produkcyjnych. Pochodząca z Tajwanu firma Takumi specjalizuje się w projektowaniu i produkcji pionowych i portalowych centrów obróbkowych CNC, a także maszyn portalowych o wysokiej prędkości, przeznaczonych przede wszystkim na rynek chiński, tajwański i europejski.

Gregory Volovic, prezes HURCO Companies, wyraża zadowolenie z transakcji: „Nasza międzynarodowa baza klientów odniesie korzyści z rozszerzenia portfolio, ponieważ Milltronics i Takumi to silne marki o zasięgu globalnym, oferujące szeroki zakres obrabiarek i akcesoriów”. Według jego prognoz już w roku bilansowym 2016 będzie można zauważyć pozytywny wpływ rozszerzenia na wyniki koncernu. Milltronics, firma z siedzibą w amerykańskim stanie Minnesota, projektuje i produkuje sterowniki CNC oraz frezarki i tokarki przeznaczone do pracy w środowiskach narzędziowych i produkcyjnych. Pochodząca z Tajwanu firma Takumi specjalizuje się w projektowaniu i produkcji pionowych i portalowych centrów obróbkowych CNC, a także maszyn portalowych o wysokiej prędkości, przeznaczonych przede wszystkim na rynek chiński, tajwański i europejski.

Produkty tych firm uzupełnią i zoptymalizują ofertę firmy HURCO. Około 60 procent linii produktów Milltronics i Takumi to unikalne rozwiązania. Nowością będzie przykładowo wprowadzenie do oferty obrabiarek wyposażonych w sterowniki firm Fanuc, Siemens czy Heidenhain przeznaczonych do środowisk o dużej skali produkcji. Poszczególne linie produktów będą nadal oferowane pod własnymi nazwami. Sprawdzone rozwiązania konstrukcyjne zostaną wykorzystane w produktach z całej oferty, co pozwoli na optymalizację produktów, technologii i modeli.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Klienci ufają sprawdzonemu systemowi sterowania WinMax

- HURCO punktuje u klientów sterowaniem dialogowym „WinMax“

- Szybkie, a przy tym pewne programowanie, sprzyja wysokiemu zaufaniu do maszyn HURCO

Pliening, maj 2015. W trakcie targów i sympozjów poświęconych budowie maszyn, coraz częściej pojawiają się zagadnienia dotyczące „prawidłowego“ sterowania.

Powodem tego jest silny nacisk na optymalizację w odniesieniu do zrównoważonej gospodarki i zadowolenia klienta. HURCO GmbH pokazuje, jak producent obrabiarek i bramowych centrów obróbkowych może realizować takie zadania i tworzyć skuteczną koncepcję dotyczącą maszyn.

„Nasz system sterowania WinMax jest całkowicie zorientowany na charakterystykę naszych maszyn. Koncepcja sterowania ukierunkowana jest konsekwentnie na potrzeby użytkownika“, wyjaśnia Michael Auer, dyrektor zarządzający HURCO GmbH.

O tym, jak ważna jest taka filozofia, by produkowane centra obróbki mogły odnieść taki sukces, świadczą wypowiedzi klientów firmy HURCO

Philippa Engelbreita, dyrektora zarządzającego firmy Engelbreit & Sohn GmbH, przekonały opcje dotyczące detali, zastosowane w maszynach HURCO, oraz jasna, przejrzysta koncepcja sterowania: „Od siedemnastu lat pracujemy na centrach obróbkowych HURCO. To sterowanie jest z zasady tak proste, że oto mamy do dyspozycji interkulturowe narzędzie produkcji w postaci sterowania WinMax. Nasi pracownicy nie muszą już uczyć się w swoich językach wielu niemieckich fachowych określeń. Wystarczy podstawowa znajomość niemieckiego.“ Zaufanie tej firmy produkującej na zlecenie do maszyn HURCO jest tak duże, że wykorzystywane są one w systemie trójzmianowym przez całą noc bez obsługi przez operatora. „Oczywiście przedtem sprawdzamy części szybko zużywające się, ale maszyna, instalacja i sterowanie są pewne. Mamy z nimi bardzo dobre doświadczenia“, mówi Philipp Engelbreit.

Łatwe sterowanie kompleksowymi pracami

„Wszechstronność sterowania HURCO sprawia, że kompleksowe prace można łatwo wykonać. W odniesieniu do szybko wczytujących się danych istnieje duża ilość opcji w maszynie. Możemy zdefiniować do 9 999 narzędzi“, mówi Michael Hamsen, dyrektor zarządzający ds. technicznych firmy Miratec Kunststofftechnik GmbH. Dla niego wszechstronność przy produkcji pojedynczych części i detali to nieoceniona zaleta w zmaganiach z konkurencją. Dzięki bibliotece narzędzi i materiałów zawartej w sterowaniu, każde narzędzie musi być ustawione tylko jeden raz. Potem jest już umieszczone w pamięci systemu sterowania i może być z niej wywołane ponownie przy kolejnym zleceniu. Szybkie i precyzyjne operowanie w oparciu o sterowanie WinMax pozwala na realizację zadań od początku do samego końca. Dokładnie tego potrzebuje firma, która codziennie wykorzystując setki części. W przypadku powtarzających się części, nawet po kilku latach możliwe jest – dzięki programowej bazie danych – wywołanie z pamięci sterowania szczegółowych danych dotyczących danej powtarzającej się części i jej wyprodukowanie – także na innej maszynie HURCO.

Dla Klausa Schmida, dyrektora zarządzającego firmy Schmid Metalltechnik GmbH, wszystkie te aspekty są ważne. Ale właściwą zaletą są dla niego opcje wyboru w sterowaniu WinMax. Operator może dokonać wyboru, nie będąc zmuszonym do uczenia się nowego języka. „Użytkownik jest prowadzony przez system podobnie, jak to ma miejsce w przypadku nowoczesnych biurowych komputerów: wywołuję program piszący, jeśli chcę coś pisać, a na ekranie pojawia się strona analogiczna do tej, jaka będzie potem wydrukowana. Jeśli w sterowaniu WinMax wprowadzę „Frezowanie“, to na obydwu monitorach wyświetla się co i jak będzie frezowane“, mówi Klaus Schmid.

Andreas Husemann, kierownik produkcji w firmie TBA Projekt GmbH, jest podobnego zdania: „Programowanie dialogowe stało się u nas natychmiast prawdziwym szlagierem. Już od dawna nie ma u nas programowania i wprowadzania danych. Wczytujemy na przykład pliki DXF i koniec, system sam działa dalej – szybko i pewnie“. Przyuczeni pracownicy mogą wywołać gotowe napisane programy, uruchomić je i tym samym czuwać tylko w momentach szczytowych produkcji seryjnej. Operator uczestniczy jedynie w jednorazowym wprowadzeniu do systemu sterowania i potem wykonuje już części sam. Jest to możliwe dzięki intuicyjnej obsłudze sterowania WinMax przy pomocy zaledwie kilku klawiszy, szerokim możliwościom graficznym systemu oraz niewymagającemu specjalnych objaśnień interfejsowi użytkownika. Michael Auer, dyrektor zarządzający HURCO zna dobrze ten scenariusz: „Z czysto ekonomicznego punktu widzenia tego typu zlecenia są atrakcyjne dla firmy produkującej na zlecenie tylko wtedy, jeśli ma ona przewagę w postaci pracowników, którzy generują małe koszty. Wtedy takie zlecenia są opłacalne i stanowią zaletę w zmaganiach z konkurencją. My zaś, oferując nasze maszyny i oprogramowanie sterujące WinMax-DXF, pomagamy w tym naszym klientom.“

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de