Współpraca firmy HURCO Werkzeugmaschinen z producentami zautomatyzowanych systemów załadowczych otwiera drogę do większej produktywności i zwiększonych zysków. Zautomatyzowany system załadowczy umożliwia zwiększenie możliwości zarówno wytwarzania pojedynczych sztuk produktów, jak i produkcji małych serii wyrobów, bez dodatkowych nakładów w postaci osób obsługujących maszyny. Poza tym roboty załadowcze mogą pracować również na zmianach nieobsadzonych przez operatorów, a także w weekendy.

Pliening koło Monachium, marzec 2019 r. Oferując rozwiązania w zakresie automatyzacji HURCO, daje przede wszystkim firmom średniej wielkości szansę na skuteczne radzenie sobie z niedoborem fachowców. Jeśli bowiem prace związane z załadowywaniem i rozładowywaniem obrabiarek sterowanych numerycznie przejmie robot, to fachowcy mogą skupić się na bardziej skomplikowanych zadaniach. To sprawia, że maleją koszty jednostkowe produkcji, a personel może być wykorzystany w bardziej efektywny sposób.

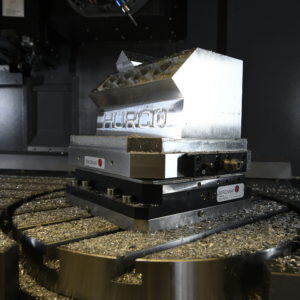

. „Współpracujemy z różnymi producentami zautomatyzowanych systemów załadowczych“, mówi Michael Auer, dyrektor zarządzający HURCO Deutschland. „W ten sposób jesteśmy w stanie spełnić wymagania związane z rożnymi procesami i zaoferować naszym klientom zrównoważony sposób zwiększenia produktywności przy zachowaniu tej samej jakości wytwarzania.“ W praktyce oznacza to, iż HURCO informuje klientów o dostosowanych do ich potrzeb rozwiązaniach w zakresie automatyzacji procesów, dostępnych na rynku – takich jak np. EROWA, BMO Automation czy ZeroClamp – i wspiera klientów przy implementacji tych rozwiązań. Może to być nawet integracja obrabiarki poprzez interfejs DNC z istniejącym procesem sterowania produkcją. Oprogramowanie przejmuje tym samym zadania organizacyjne i realizuje zlecenia produkcyjne na podłączonych centrach obróbkowych.

Możliwość połączenia z rożnymi systemami załadowczymi

W tym praktycznym przykładzie zastosowania robot EROWA Robot Compact 80 lub robot Titanium firmy BMO obsługuje dwa sterowane numerycznie centra obróbkowe, które są zadokowane z prawej i z lewej strony systemu załadowczego. Części przeznaczone do obróbki przygotowywane są w komórce robota na paletach.

Zintegrowane w komórce ramię robota umieszcza je następnie po kolei w danym centrum obróbkowym HURCO i odbiera po obróbce, by w komórce ponownie odłożyć je na palety. Nowy robot załadowczy Zerobot® firmy ZeroClamp zmienia przy tym w sposób elastyczny narzędzia i chwytaki w trakcie procesu wytwarzania. „Operatorowi pozostaje w zasadzie jeszcze tylko zaprogramowanie maszyny i zapełnienie regałów w komórce“, objaśnia dyrektor Auer. Podobnie, jak wielu innych wykonawców produkujących na zamówienie, także Peter Lemke, dyrektor zarządzający firmy MAL Metall- und Anlagenbau Lemke GmbH, widzi w automatyzacji pojedynczych operacji procesu wytwarzania jedyną możliwość sprostania zamówieniom, pomimo niedoboru personelu. „Od dłuższego czasu rozpaczliwie poszukujemy specjalistów od obróbki skrawaniem“, opisuje sytuację dyrektor Lemke. „Integracja robota załadowczego z magazynu palet umożliwia nam wykonanie drugiej i trzeciej operacji bez udziału personelu.“

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

HURCO w sposób pewny i niezawodny wspiera operatora przy optymalizacji procesów obróbki.

Pliening koło Monachium, listopad 2018 r: Oferując intuicyjnie obsługiwane sterowanie Max 5 oraz opcję importu modeli (Solid Model-Import-Option), HURCO ułatwia operatorowi frezowanie 5-osiowe.

Łącznie HURCO oferuje pakiet opcji, który również osobom początkującym pomaga w szybkiej optymalizacji produkcji w ramach frezowania 5-osiowego.

„Każdy, kto chce produkować regularnie wysoce skomplikowane elementy konstrukcyjne, nie powinien bać się zainwestować w maszynę 5-osiową“, zaleca Sebastian Herr, kierujący Działem Zastosowań w firmie HURCO. „Jeśli na maszynie 3-osiowej muszę ciągle cztery czy pięć razy mocować od nowa obrabiane przedmioty, to lepiej opłaca się od razu mieć maszynę 5-osiową.“

Dobrym modelem dla rozpoczynających pięciostronną obróbkę w ramach produkcji pojedynczych części lub małych serii, jest centrum obróbkowe VC 500i firmy HURCO. Dzięki łatwemu i szybkiemu programowaniu, jak też koncepcji ruchomego stojaka, ta 5-osiowa maszyna ze stojakiem ruchomym i wbudowanym stołem uchylno-obrotowym nadaje się do szerokich zastosowań w realizacji zamówień, począwszy od tych drobnych, realizowanych na zlecenie, aż po regularne wytwarzanie części do maszyn. Podobnie, jak to ma miejsce w przypadku maszyny 3-osiowej, obróbka odbywa się liniowo, tyle, że z kilku stron jednocześnie. Dlatego też przejście z obróbki 3-osiowej na obróbkę 5-osiową nie wymaga długiego szkolenia.

3-osiowe maszyny HURCO można bez problemu dozbroić

Każda maszyna HURCO wyposażona jest w oprogramowanie, umożliwiające obróbkę 5-osiową. „Jeśli okaże się, że w produkcji tylko okazyjnie ma miejsce obróbka bardziej skomplikowanych części, gdzie konieczne są dwie lub trzy operacje mocowania, to o wiele bardziej ekonomiczne jest dozbrojenie posiadanej maszyny 3-osiowej“, mówi Sebastian Herr. Dozbrojenie wyposażenia maszyny możliwe jest w ciągu jednego dzień, do tego dochodzi jeszcze tylko jeden dzień na przeszkolenie pracowników. Maszyna dostarczona z konfiguracją 3-osiową nie jest wyposażona w odpowiednie prowadnice i skale optyczne ze szklanymi linijkami, dlatego też pracuje nieco mniej subtelnie. „Przy pomocy maszyny 5-osiowej zasadniczo mogę osiągnąć większa precyzję w obróbce danego elementu konstrukcyjnego“, uzupełnia kierownik Działu Zastosowań firmy HURCO.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

Zintegrowana konfiguracja głowicy uchylnej/stołu obrotowego 5-osiowego centrum obróbkowego CNC firmy HURCO pozwala zwiększyć elastyczność procesu wytwarzania.

Pliening koło Monachium, wrzesień 2018 r. Centra obróbkowe serii SRTi firmy HURCO, specjalizującej się w budowie maszyn, w sposób szczególny nadają się do obróbki ciężkich precyzyjnych części, w których – pomimo ich dużego ciężaru i ponadprzeciętnej wielkości – trzeba wykonać obróbkę skomplikowanych konturów.

Na Targach Obróbki Metali (AMB) firma HURCO zaprezentuje na przykładzie centrum obróbkowego VMX 60 SRTi, w jaki sposób długie przejazdy, w połączeniu z konfiguracją w osiach z głowicą uchylną i opcją stołu obrotowego, efektywnie poszerzają zakres możliwości wytwarzania. Taka konfiguracja umożliwia obróbkę w poziomie i optymalną kontrolę skrawania. Jako oś C, zintegrowany na stałe stół obrotowy, wspiera nieograniczony ruch kątowy. To pozwala skrócić czasy obróbki i ma pozytywny wpływ na rentowność maszyny. Michael Auer, dyrektor zarządzający firmy HURCO GmbH, wyjaśnia:, „Jeśli obrabiany przedmiot ma być obracany, by na powierzchni bocznej cylindra wykonać frezowanie, to stół wykonuje ciągły ruch obrotowy.“

Tylko jedna operacja mocowania

Wszystkie stoły obrotowe w osi C serii SRTi mogą się poruszać stale w sposób nieograniczony. Głowica uchylna w osi B umożliwia poza tym dostęp do obrabianego przedmiotu, kiedy płaszczyzna obróbki jest nachylona. To zaleta w przypadku obróbki skomplikowanych konturów, np. w wirnikach czy turbinach. „Zmiana mocowania obrabianego przedmiotu oznacza dodatkowy czas. Jego oszczędność, dzięki zastosowaniu tylko jednej operacji mocowania, bez strat dla dokładności obróbki, jest – w przypadku tej często stosowanej kombinowanej obróbki – ważną zaletą w zmaganiach z konkurencją w przypadku produkcji na zamówienie“, dodaje Michael Auer.

Zwiększenie wydajności dzięki zastosowaniu systemów ładowania

Możliwość ładowania obrabianych przedmiotów przez zautomatyzowany system, bez udziału człowieka, dodatkowo zwiększa efektywność maszyn HURCO. „Współpracujemy z różnymi firmami oferującymi zautomatyzowane systemy ładowania“, mówi Michael Auer. „Tym samym jesteśmy w stanie dokładnie spełniać różnorodne wymagania klientów w zakresie zrównoważonego osiągania wzrostu wydajności produkcji.“ W praktyce oznacza to, że HURCO, w porozumieniu z klientami, opracowuje odpowiednie rozwiązanie, składające się centrum obróbkowego oraz robota załadowczego partnera. Obrabiarka integrowana jest z robotem powstaje cyfrowy system wytwarzania.

Celem zautomatyzowanych systemów ładowania jest zrównoważone poszerzanie możliwości produkcyjnych bez konieczności zatrudniania dodatkowego personelu do obsługi maszyn. Przykład takiego zintegrowanego systemu w postaci tandemu, składającego się z maszyny HURCO VMX 60 SRTi oraz robota EROWA Robot Compact 80, firma HURCO zaprezentuje na Targach Obróbki Metali (AMB).

HURCO na Targach AMB (18.09. – 22.09.2018 r.): hala 10, D53

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Informacje o tym, w jaki sposób połączenie obrabiarki z robotem załadowczym prowadzi do większej wydajności produkcji, zostaną przedstawione przez firmę HURCO w trakcie targów AMB 2018. Oprócz tego firma zaprezentuje na swoim stoisku targowym nową opcję importu Solid Model, jak również tokarki HURCO i centra obróbkowe Takumi.

Pliening koło Monachium, sierpień 2018: firmy HURCO oraz EROWA – specjalista w dziedzinie automatyzacji procesów – przedstawiają wspólne rozwiązanie do zautomatyzowanego załadunku obrabiarek. Rozwiązanie to integruje centra obróbkowe CNC HURCO z systemem produkcji EROWA za pomocą interfejsu DNC. Oznacza to, że oprogramowanie tego systemu przejmuje zadania organizacyjne i realizuje zgodnie z programem zlecenia produkcyjne na podłączonych centrach obróbkowych. System EROWA Robot Compact 80 dokonuje zautomatyzowanej wymiany przedmiotów obrabianych. System ładowania jest przeznaczony do obsługi jednej lub dwóch maszyn i perfekcyjnie harmonizuje z wieloosiowymi centrami obróbkowymi firmy HURCO.

Wzrost produktywności dzięki systemom ładowania

„Współpracujemy z różnymi dostawcami zautomatyzowanych systemów ładowania”, wyjaśnia Michael Auer, prezes HURCO Niemcy. „Potrafimy dzięki temu sprostać różnym stawianym przez klientów wymaganiom i torować naszym klientom drogę do zrównoważonego wzrostu produktywności”. System zautomatyzowanego załadunku umożliwia na przykład zwiększenie wydajności w zakresie produkcji pojedynczych części i małej produkcji seryjnej bez potrzeby zaangażowania dodatkowych pracowników do obsługi maszyn. Firma HURCO posuwa się we współpracy z firmą EROWA o krok dalej, gdyż koncepcja jej partnera, „Flexible Manufacturing Concept”, zapewnia odpowiednie warunki ramowe do integracji maszyn HURCO z cyfrowym, kompletnym systemem.

Sprawdzony, cyfrowy system produkcji złożony z maszyn EROWA i HURCO zostanie zaprezentowany w trakcie targów AMB 2018. Po obu stronach wąskiego systemu EROWA Robot Compact 80 można zadokować po jednym centrum obróbkowym CNC. Elementy przeznaczone do obróbki są udostępniane w komórce robota na paletach. Zintegrowane z komórką ramię robota pozycjonuje każdy z elementów indywidualnie w centrum obróbkowym HURCO, a po zakończeniu produkcji pobiera obrabiane przedmioty, aby z powrotem odłożyć je w komórce na paletach. Komórką steruje system sterujący procesami EROWA JMS 4.0 ® pro. „Operatorowi pozostaje już właściwie tylko zaprogramowanie obrabiarki i załadowanie magazynu w komórce robota”, wyjaśnia Michael Auer.

Mniej czasu poświęcanego na programowanie dzięki opcji importu Solid Model

Łatwość programowania z zastosowaniem opcji importu Solid Model zostanie zademonstrowana przez firmę HURCO na targach AMB 2018 na przykładzie kilku typów maszyn: nowa opcja umożliwia bezpośredni import modeli 3D dostępnych w postaci pliku STEP. Opcja importu interpretuje dane i umożliwia programowanie obróbki przy maszynie. Przyczynia się to do zaoszczędzenia poświęcanego na programowanie czasu i w znacznym stopniu zmniejsza ryzyko popełnienia błędów programistycznych.

Niezawodne tokarki o długim okresie użytkowania

Firma HURCO zaprezentuje na targach AMB 2018 swoją ofertę tokarek wieloosiowych do toczenia i kompletnej obróbki przedmiotów obrabianych średniej wielkości na przykładzie solidnej tokarki TMM8i. Również i ta maszyna może zostać szybko i sprawnie zaprogramowana przez operatora. Z łatwością można importować rysunki DXF oraz indywidualnie łączyć ze sobą metody programowania dialogowego oraz NC. Każda stacja narzędziowa rewolwera daje możliwość stosowania napędzanych narzędzi, co upraszcza konfigurowanie maszyny.

Perfekcyjne powierzchnie z centrami obróbkowymi Takumi

Oprócz tego firma HURCO przedstawi na swoim stoisku informacje o urządzeniach serii H firmy Takumi. Maszyny bramowe są szybkie, pracują z doskonałą precyzją i nadają się dzięki temu zwłaszcza do produkcji narzędzi i form. Absolutne, bezpośrednie systemy pomiarowe drogi, napędy bezpośrednie wszystkich osi oraz elektroniczna kompensacja temperatury stanowią część wyposażenia podstawowego. Maszyny są wyposażone w sterowanie Heidenhein, które umożliwia programowanie dialogowe, równoległe oraz dowolne programowanie konturów, jak również programowanie ISO NC.

Firma HURCO na targach AMB (18.09. –22.09.2018): Hala 10, D53

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Pliening koło Monachium, październik 2017: HURCO pokazuje, jak współpraca obrabiarek i robotów załadowczych może zwiększyć wydajność produkcji z zachowaniem stałej jakości. W celu ładowania i wyładowywania maszyn centra obróbkowe CNC marki HURCO można wyposażyć w odpowiednie systemy automatyzacji. Podnosi to produktywność bez zwiększania nakładu pracy personelu.

„Ten elastyczny system umożliwia poszerzenie pracy kilkuzmianowej w zakresie produkcji pojedynczych elementów i małej produkcji seryjnej bez dodatkowego obciążania pracowników obsługą maszyny” — mówi Michael Auer, prezes HURCO Deutschland, odpowiedzialny za sprzedaż obrabiarek amerykańskiej firmy HURCO w całej Europie. Możliwe jest łączenie maszyn z różnymi zautomatyzowanymi systemami ładowania. „Uwzględniamy przy tym indywidualne życzenia klienta i dlatego współpracujemy z różnymi dostawcami zautomatyzowanych systemów ładowania” — wyjaśnia Michael Auer.

Dotychczas firma HURCO wykonała połączenie maszyny z systemem „Titanium” holenderskiego dostawcy BMO Automation. Centrum obróbkowe CNC można zadokować z lewej lub z prawej strony. Półfabrykaty są przygotowywane w komórce robota załadowczego na tackach. Ramię robota zintegrowane w komórce pozycjonuje je w centrum obróbkowym, a po zakończonej produkcji z powrotem je odbiera i odkłada na tackach. „Operator uzupełnia regały komórki, programuje obrabiarkę, uruchamia program i jedynie nadzoruje pracę systemu” — tłumaczy Michael Auer.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de