Krótkie czasy przebiegu i wyjątkowa precyzja na wszystkich etapach obróbki to cechy, które łączą wszystkie obrabiarki marki HURCO. Historia sukcesu firmy HURCO zaczęła się w 1968 r. w amerykańskim stanie Indiana wraz z wdrożeniem innowacyjnego sterowania wspomaganego komputerowo.

Najszybsza droga do gotowego produktu

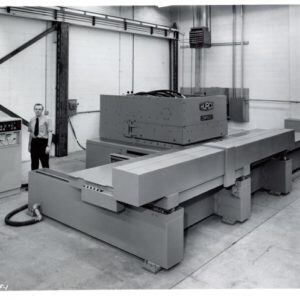

Gerald Roch jako sprzedawca firmy Humston Companies, zajmującej się produkcj instalacji przekonał się, że przedsiębiorstwa wytwarzające pojedyncze i niewielkie serie produktów za pomocą obrabiarek do metalu praktycznie nie są w stanie funkcjonować rentownie ze względu na ręczne konfigurowanie maszyn i kontrolę produkcji. Inżynier ten wpadł na pomysł wyposażenia giętarek do metalu w zautomatyzowane układy sterowania. Coś, co obecnie wydaje się oczywiste, było wówczas całkowitą nowością. W pierwszych latach po wynalezieniu komputery były dostępne jedynie w instytucjach publicznych, a ponadto były bardzo duże i drogie. Mimo to Gerald Roch i jego partner biznesowy Edward Humston wierzyli w swoją wizję i w 1968 r. razem założyli przedsiębiorstwo HURCO Companies Inc.

HU od nazwiska Humston

R od imienia Roch i

CO od angielskiego słowa „company”, oznaczającego firmę).

Pierwszy na świecie zautomatyzowany układ sterowania giętarkami do metalu nazywał się „Autobend”. Już w 1969 r. firma HURCO zaczęła sprzedawać moduł sterowania, a niezbędny kapitał początkowy pozyskano od 21 prywatnych udziałowców. Jednak dopiero w 1979 r. doszło do biznesowego przełomu w odniesieniu do tego innowacyjnego podzespołu. Gerald Roch stale pracował nad ulepszeniem modułu Autobend. Teraz 2-osiowy sterownik CNC umożliwiał zaprogramowanie wybranego kąta wygięcia, a jednocześnie długości elementu poddawanego obróbce. Jednocześnie do modułu Autobend dodano innowacyjną pomoc instalacyjną, dzięki której użytkownik mógł samodzielnie zainstalować program. W ten sposób operator maszyny odzyskał kontrolę nad procesem produkcji.

Firma HURCO jest liderem technologicznym od 50 lat

Wizja Geralda Rocha, założyciela firmy HURCO, jest wciąż konsekwentnie realizowana: zwiększanie rentowności w produkcji warsztatowej — w szczególności w przypadku pojedynczych i niewielkich serii — poprzez skrócenie czasu przezbrajania i programowania. Już w 1974 r. ten lider technologiczny wprowadził na rynek pierwszą frezarkę sterowaną za pomocą sterownika CNC. Stała się ona sztandarowym produktem przedsiębiorstwa. Dwa lata później, w 1976 r., firma HURCO zaprezentowała pierwszą wersję programowania dialogowego. Ten typ programowania określany w języku angielskim jako „conversational programming” uznaje się powszechnie za decydujący krok, umożliwiający dalszy rozwój technologiczny branży. W 1979 r. już ponad 30% obrotu przedsiębiorstwa pochodziło spoza Stanów Zjednoczonych. W produkcji elementów sterowania w coraz większym stopniu wykorzystywano własne maszyny. W 1986 r. firma HURCO zaprezentowała pierwszą maszynę z 3-osiowym sterownikiem CNC, a w 2003 r. swoją pierwszą bramę do obróbki w pięciu osiach. Poprzez przejmowanie innych spółek i nawiązywanie współpracy zwiększała się obecność rynkowa firmy HURCO również w Europie. Niemcy jako kraj uprzemysłowiony miał przy tym kluczowe znaczenie. Od 1988 r. za kierowanie sprzedażą i obsługą klienta w całej Europie odpowiada spółka HURCO GmbH Deutschland z siedzibą w Pliening pod Monachium.

Od samego początku firma HURCO stale inwestuje nie tylko w nowe produkty, lecz także, a nawet przede wszystkim, w dalsze rozwijanie już istniejących. W przedsiębiorstwie zatrudnionych jest wielu inżynierów, mechaników i specjalistów IT. Od 1984 r. dzięki podwójnemu ekranowi Ultimax etap programowania stał się jeszcze prostszy, w 1997 r. na rynek wszedł system sterowania VMax, w 2000 r. — WinMax Desktop, a następnie w 2006 r. — oprogramowanie WinMax. „Oferowane przez firmę HURCO maszyny CNC są stale dopasowywane do zmieniających się potrzeb klientów. Obrabiane elementy są coraz bardziej złożone, a ich produkcja — bardziej wymagająca. Nowe wymogi spełniamy dzięki możliwościom naszego układu sterowania CNC” — wyjaśnia Michael Auer, prezes firmy HURCO Deutschland. „W firmie HURCO dbamy o prostotę procesów. Dzięki temu możemy je szybko wdrażać.”

Klienci wybierają firmę HURCO ze względu na większą produktywność

Gdy pytamy „Co doceniają Państwo w firmie HURCO?”, 65 procent ankietowanych w pierwszej kolejności wymienia sprawność układu sterowania. „Do pracy można wdrożyć nawet pracowników bez konkretnej wiedzy z dziedziny programowania. Najpóźniej po dwóch dniach nowi operatorzy potrafią obsługiwać maszyny firmy HURCO” — deklaruje Michael Auer. Jest to również częścią recepty na sukces firmy HURCO. Dzięki kompleksowej ofercie szkoleń oraz programowi serwisowemu możliwa jest partnerska współpraca z klientami. W ten sposób pracownicy firmy HURCO dowiadują się o szczególnych wymaganiach klientów i przyszłościowych trendach.

„Never accept the status quo” — z języka angielskiego „Nigdy nie poprzestawaj na status quo” — to motto Geralda Rocha. Tylko dzięki pomysłowości pracowników przedsiębiorstwa udało się zgłosić ponad 60 patentów. Współzałożyciel firmy HURCO dodaje od siebie, że miał szczęście widzieć, jak pewne rzeczy powinny funkcjonować, a także zawsze miał u swego boku zdolnych pracowników.

Kontakt:

Kontakt:

HURCO Werkzeugmaschinen GmbH

Alexandra Banek

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 29

abanek@hurco.de

Krótszy czas programowania, wyeliminowane błędy

- Opcja Solid Model Import ułatwia programowanie maszyn HURCO

- Szybkie programowanie zwiększa rentowność

Pliening, marzec 2018 r. Krótszy czas programowania, wyeliminowane błędy – dzięki opcji Solid Model Import modele trójwymiarowe w postaci plików typ STEP mogą być natychmiast importowane bezpośrednio do maszyn HURCO. Tym samym uproszczona jest szczególnie obróbka 5-osiowa.

Programowanie 5-osiowych centrów obróbkowych HURCO jest zasadniczo łatwe i szybkie. Nowi pracownicy, także ci o mniejszych kwalifikacjach, mogą w krótkim czasie opanować zasady programowania. Nowa opcja ‚Solid Model-Import’ dodatkowo skraca teraz fazy obróbki. Producent obrabiarek HURCO przystosował swoje maszyny do stosowania opcji Solid Model-Import.

Dzięki łatwemu importowi plików w formacie STEP 3D programowanie jest łatwiejsze i trwa krócej. Opcja importu interpretuje pliki i umożliwia bezpośrednie programowanie na maszynie. Poza tym proces – przebiegający od chwili rozpoczęcia obrabiania danej części do chwili powstania elementu konstrukcyjnego – jest poza tym pewniejszy: potencjał błędów w trakcie programowania jest wielokrotnie mniejszy, także dlatego, iż symulacja obróbki napisanego programu wraz z modelowaną bryłą wyświetlana jest na monitorze. Od razu widać zatem, czy programowanie pasuje do mającego powstać gotowego elementu konstrukcyjnego, a w razie potrzeby można dokonać korekt.

Zwiększenie rentowności dzięki szybkiemu programowaniu

Maszyny HURCO wyposażone są w system sterowania dialogowego„Max5“, które może być obsługiwane intuicyjnie. „Nasz system sterowania to absolutny fenomen i nasza unikatowa propozycja“, podkreśla Michael Auer, dyrektor zarządzający HURCO GmbH. „To najszybszy system w branży, niesamowicie zwiększający efektywność maszyn.“ Pliki DXF mogą być wczytywane bezpośrednio do systemu sterowania CNC. Przekształcenie rysunku lub szkicu w gotowy program trwa zaledwie chwilę i przyczynia się tym samym do zwiększenia rentowności wytwarzania prototypów, pojedynczych części oraz małych serii.

Maszyny HURCO wyposażone są w system sterowania dialogowego„Max5“, które może być obsługiwane intuicyjnie. „Nasz system sterowania to absolutny fenomen i nasza unikatowa propozycja“, podkreśla Michael Auer, dyrektor zarządzający HURCO GmbH. „To najszybszy system w branży, niesamowicie zwiększający efektywność maszyn.“ Pliki DXF mogą być wczytywane bezpośrednio do systemu sterowania CNC. Przekształcenie rysunku lub szkicu w gotowy program trwa zaledwie chwilę i przyczynia się tym samym do zwiększenia rentowności wytwarzania prototypów, pojedynczych części oraz małych serii.

Klienci ufają sprawdzonemu systemowi sterowania WinMax

- HURCO punktuje u klientów sterowaniem dialogowym „WinMax“

- Szybkie, a przy tym pewne programowanie, sprzyja wysokiemu zaufaniu do maszyn HURCO

Pliening, maj 2015. W trakcie targów i sympozjów poświęconych budowie maszyn, coraz częściej pojawiają się zagadnienia dotyczące „prawidłowego“ sterowania.

Powodem tego jest silny nacisk na optymalizację w odniesieniu do zrównoważonej gospodarki i zadowolenia klienta. HURCO GmbH pokazuje, jak producent obrabiarek i bramowych centrów obróbkowych może realizować takie zadania i tworzyć skuteczną koncepcję dotyczącą maszyn.

„Nasz system sterowania WinMax jest całkowicie zorientowany na charakterystykę naszych maszyn. Koncepcja sterowania ukierunkowana jest konsekwentnie na potrzeby użytkownika“, wyjaśnia Michael Auer, dyrektor zarządzający HURCO GmbH.

O tym, jak ważna jest taka filozofia, by produkowane centra obróbki mogły odnieść taki sukces, świadczą wypowiedzi klientów firmy HURCO

Philippa Engelbreita, dyrektora zarządzającego firmy Engelbreit & Sohn GmbH, przekonały opcje dotyczące detali, zastosowane w maszynach HURCO, oraz jasna, przejrzysta koncepcja sterowania: „Od siedemnastu lat pracujemy na centrach obróbkowych HURCO. To sterowanie jest z zasady tak proste, że oto mamy do dyspozycji interkulturowe narzędzie produkcji w postaci sterowania WinMax. Nasi pracownicy nie muszą już uczyć się w swoich językach wielu niemieckich fachowych określeń. Wystarczy podstawowa znajomość niemieckiego.“ Zaufanie tej firmy produkującej na zlecenie do maszyn HURCO jest tak duże, że wykorzystywane są one w systemie trójzmianowym przez całą noc bez obsługi przez operatora. „Oczywiście przedtem sprawdzamy części szybko zużywające się, ale maszyna, instalacja i sterowanie są pewne. Mamy z nimi bardzo dobre doświadczenia“, mówi Philipp Engelbreit.

Łatwe sterowanie kompleksowymi pracami

„Wszechstronność sterowania HURCO sprawia, że kompleksowe prace można łatwo wykonać. W odniesieniu do szybko wczytujących się danych istnieje duża ilość opcji w maszynie. Możemy zdefiniować do 9 999 narzędzi“, mówi Michael Hamsen, dyrektor zarządzający ds. technicznych firmy Miratec Kunststofftechnik GmbH. Dla niego wszechstronność przy produkcji pojedynczych części i detali to nieoceniona zaleta w zmaganiach z konkurencją. Dzięki bibliotece narzędzi i materiałów zawartej w sterowaniu, każde narzędzie musi być ustawione tylko jeden raz. Potem jest już umieszczone w pamięci systemu sterowania i może być z niej wywołane ponownie przy kolejnym zleceniu. Szybkie i precyzyjne operowanie w oparciu o sterowanie WinMax pozwala na realizację zadań od początku do samego końca. Dokładnie tego potrzebuje firma, która codziennie wykorzystując setki części. W przypadku powtarzających się części, nawet po kilku latach możliwe jest – dzięki programowej bazie danych – wywołanie z pamięci sterowania szczegółowych danych dotyczących danej powtarzającej się części i jej wyprodukowanie – także na innej maszynie HURCO.

Dla Klausa Schmida, dyrektora zarządzającego firmy Schmid Metalltechnik GmbH, wszystkie te aspekty są ważne. Ale właściwą zaletą są dla niego opcje wyboru w sterowaniu WinMax. Operator może dokonać wyboru, nie będąc zmuszonym do uczenia się nowego języka. „Użytkownik jest prowadzony przez system podobnie, jak to ma miejsce w przypadku nowoczesnych biurowych komputerów: wywołuję program piszący, jeśli chcę coś pisać, a na ekranie pojawia się strona analogiczna do tej, jaka będzie potem wydrukowana. Jeśli w sterowaniu WinMax wprowadzę „Frezowanie“, to na obydwu monitorach wyświetla się co i jak będzie frezowane“, mówi Klaus Schmid.

Andreas Husemann, kierownik produkcji w firmie TBA Projekt GmbH, jest podobnego zdania: „Programowanie dialogowe stało się u nas natychmiast prawdziwym szlagierem. Już od dawna nie ma u nas programowania i wprowadzania danych. Wczytujemy na przykład pliki DXF i koniec, system sam działa dalej – szybko i pewnie“. Przyuczeni pracownicy mogą wywołać gotowe napisane programy, uruchomić je i tym samym czuwać tylko w momentach szczytowych produkcji seryjnej. Operator uczestniczy jedynie w jednorazowym wprowadzeniu do systemu sterowania i potem wykonuje już części sam. Jest to możliwe dzięki intuicyjnej obsłudze sterowania WinMax przy pomocy zaledwie kilku klawiszy, szerokim możliwościom graficznym systemu oraz niewymagającemu specjalnych objaśnień interfejsowi użytkownika. Michael Auer, dyrektor zarządzający HURCO zna dobrze ten scenariusz: „Z czysto ekonomicznego punktu widzenia tego typu zlecenia są atrakcyjne dla firmy produkującej na zlecenie tylko wtedy, jeśli ma ona przewagę w postaci pracowników, którzy generują małe koszty. Wtedy takie zlecenia są opłacalne i stanowią zaletę w zmaganiach z konkurencją. My zaś, oferując nasze maszyny i oprogramowanie sterujące WinMax-DXF, pomagamy w tym naszym klientom.“

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

Symbioza technicznie zaawansowanego sprzętu i wysokowydajnego oprogramowania WinMax

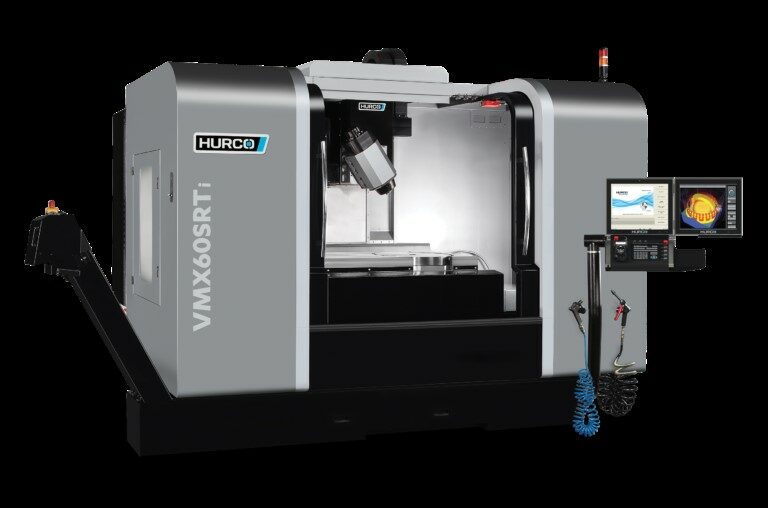

Pliening, marzec 2015. 5-osiowe centra obróbkowe CNC serii VMX firmy HURCO prezentują się jako maszyny bardzo wszechstronne w wielu aspektach. HURCO oferuje obecnie sześć centrów obróbkowych, wyposażonych w zintegrowany stół uchylno-obrotowy. Koncepcja zintegrowanego stołu uchylno-obrotowego oferuje, w porównaniu z modelami innych producentów, więcej swobodnej przestrzeni na osi Z.

Maszyny HURCO charakteryzuje symbioza technicznie zaawansowanego sprzętu i wysokowydajnego oprogramowania. Tak właśnie powstaje produkt, który jest bardzo wydajny, a także ekonomiczny, a do tego również bardzo łatwy w obsłudze.

WinMax – najszybszy wśród systemów sterowania dialogowego

5-osiowe maszyny serii VMX wyposażone są – do wyboru także z opcją DXF – w sterowanie dialogowe „WinMax“.

Wysokowydajne oprogramowanie sterujące firmy HURCO upraszcza proces programowania w obróbce 5-osiowej i zaledwie w trzech krokach tworzy warunki dla wytwarzania precyzyjnych części.

„Dzięki zastosowaniu naszego oprogramowania WinMax-DXF, w porównaniu z innymi programami sterowania dialogowego, czas programowania danej obrabianej części, zredukowany jest o niemal 50%. Kto choć raz wypróbował sterowanie WinMax, jest z reguły zachwycony“, mówi Michael Auer, dyrektor zarządzający HURCO GmbH.

Opracowując system sterowania, działający na całym świecie producent obrabiarek do obróbki skrawaniem, skoncentrował się na tym, by obsługa maszyn była nieskomplikowana. Szkice lub pliki DXF mogą być szybko przejmowane przez maszynę lub łatwo wczytywane. Sterowanie WinMax obsługuje się w sposób intuicyjny przy pomocy kliku klawiszy, oferuje ono szerokie możliwości graficzne oraz niewymagający specjalnych objaśnień interfejs użytkownika.

O firmie HURCO

Firma HURCO Companies Inc. powstała w 1968 roku. Przedsiębiorstwo specjalizujące się w technologiach produkcji, opracowuje i wytwarza interaktywne systemy sterowania komputerowego, oprogramowanie, jak też wspierane komputerowo obrabiarki i komponenty. Odbiorcami końcowymi są przede wszystkim duże firmy, wykonujące produkcję jednostkową i małoseryjną w takich branżach jak lotnictwo i astronautyka, przemysł obronny, technika medyczna, energetyka, transport i technika komputerowa.

Firma ma siedzibę główną w Indianapolis, w stanie Indiana (USA) i posiada zakłady produkcyjne na Tajwanie, we Włoszech i w Chinach. Swoje produkty sprzedaje w Ameryce Północnej, Europie i w Azji. Spółki-córki w Niemczech, we Włoszech, Francji, Anglii, Polsce, Chinach, Indiach, Singapurze, Afryce Południowej i w USA dbają o dystrybucję, wsparcie techniczne użytkowników i serwis. www.hurco.com

HURCO GmbH Deutschland z siedzibą w Pliening koło Monachium jest spółką-córką, pełniącą kluczową funkcję: to stąd prowadzona jest dystrybucja i koordynowana jest obsługa klientów w całej Europie. Spółka-córka w Niemczech istnieje od 1988 roku i zatrudnia 100 pracowników. www.hurco.de

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

pięcioosiowe centra obróbkowe CNC firmy HURCO do obróbki ciężkich elementów z optymalną kontrolą profilu skrawania

- Wszechstronne możliwości zastosowania dzięki dużym okrągłym stołom obrotowym

- Dostęp do obrabianego elementu po odchyleniu płaszczyzny obróbki i przy skomplikowanych konturach

Pliening, marzec 2015. Pięcioosiowe centra obróbkowe CNC typoszeregu SRTi firmy HURCO to uniwersalne centra obróbkowe do różnorodnych zastosowań.

Trzy modele obrabiarek z tej serii, wszystkie wyposażone w głowicę uchylną i stół obrotowy, przeznaczone są specjalnie do precyzyjnej obróbki ciężkich elementów, które – pomimo ich wysokiego ciężaru i ponadstandardowej wielkości – wymagają wykonania skomplikowanych konturów. Zastosowanie takie jest możliwe głównie dzięki zintegrowanemu stołowi obrotowemu o dużej wielkości. Dodatkowa powierzchnia stołu może być wykorzystana również do prowadzenia prac dodatkowych, obróbki trzy- i czteroosiowej. Odpowiednia konfiguracja głowicy uchylnej i okrągłego stołu umożliwia obróbkę w poziomie i optymalną kontrolę skrawania. Wszystkie maszyny są wyposażone w systemy pomp do spłukiwania wiórów. Stół okrągły przypisany do osi C umożliwia praktycznie nieograniczoną swobodę ruchu kątowego. Ważną rolę odgrywa również inny aspekt umożliwiający skrócenie czasu obróbki, a tym samym mający wpływ na poprawę rentowności maszyny — wyjaśnia Michael Auer, prezes firmy HURCO GmbH: „Stół musi mieć możliwość wykonywania ciągłego ruchu obrotowego, jeśli pojawia się konieczność obróbki profilu okrągłego, np. powierzchni bocznej cylindra. Jeśli jednak obrót osi C ograniczony jest do plus-minus 360 stopni, to podczas obróbki stół musi się regularnie obracać, czyli poruszać w kierunku odwrotnym, aby wrócić do pozycji wyjściowej”.

Oszczędność czasu dzięki pojedynczemu systemowi mocowania

Wszystkie stoły obrotowe osi C typoszeregu SRTi firmy HURCO mają nieograniczoną możliwość ruchu obrotowego. Głowica uchylna osi B umożliwia dodatkowo dostęp do obrabianego elementu po odchyleniu od płaszczyzny obróbki, co jest dużą zaletą podczas skrawania skomplikowanych konturów, jak np. łopatek turbin lub wirników. „Przezbrajanie maszyny kosztuje i zabiera czas. Oszczędność czasu dzięki zastosowaniu tylko jednego uchwytu – bez pogorszenia dokładności i jakości obróbki – często decyduje o konkurencyjnej przewadze w produkcji w przypadku często wykonywanych zleceń łączonych”, wyjaśnia Michael Auer. Zasada „done-in-one” (konsolidacji) oznacza integrację kilku procesów obróbki w ramach jednej maszyny i stanowi jedno z podstawowych założeń dla prac rozwojowych w Grupie HURCO.

Wszystkie stoły obrotowe osi C typoszeregu SRTi firmy HURCO mają nieograniczoną możliwość ruchu obrotowego. Głowica uchylna osi B umożliwia dodatkowo dostęp do obrabianego elementu po odchyleniu od płaszczyzny obróbki, co jest dużą zaletą podczas skrawania skomplikowanych konturów, jak np. łopatek turbin lub wirników. „Przezbrajanie maszyny kosztuje i zabiera czas. Oszczędność czasu dzięki zastosowaniu tylko jednego uchwytu – bez pogorszenia dokładności i jakości obróbki – często decyduje o konkurencyjnej przewadze w produkcji w przypadku często wykonywanych zleceń łączonych”, wyjaśnia Michael Auer. Zasada „done-in-one” (konsolidacji) oznacza integrację kilku procesów obróbki w ramach jednej maszyny i stanowi jedno z podstawowych założeń dla prac rozwojowych w Grupie HURCO.

Trzy maszyny opisywanego typoszeregu różnią się między sobą przede wszystkim wielkością elementów obrabianych, co kwalifikuje je do różnych obszarów zastosowań, zróżnicowana jest także prędkość wrzeciona. Modele VMX 42 SRTi i VMX 42 HSRTi oferują maksymalną powierzchnię roboczą 1279 x 610 mm oraz drogę przesuwu 1080 mm na osi X, większy model siostrzany VMX 60 SRTi oferuje powierzchnię roboczą o wielkości 1675 x 660 mm. Oś rzędnych Y oferuje również dodatkowe 50 mm drogi przesuwu. Model VMX 42 HSRTi wyposażony we wrzeciono o prędkości 18 000 obrotów to najszybszy z trzech opisywanych modeli. Wszystkie wymienione modele posiadają bardzo dużą przestrzeń roboczą, która jest wyjątkowa dla maszyn tej klasy.

Pomimo pewnych różnic wszystkie trzy modele bazują na identycznej koncepcji. Oznacza to, że użytkownik, znający dobrze choćby jedną z maszyn, szybko przystosuje się do obsługi innego modelu. Wygodę obsługi zapewniają poza tym również duże otwory drzwiowe ułatwiające załadunek przestrzeni stołu roboczego maszyny, jak również duże i łatwe do otwierania drzwi boczne zapewniające dostęp i łatwe wykonywanie prac konserwacyjnych.

Dwa razy szybsze programowanie skomplikowanych elementów obrabianych

Pięcioosiowe maszyny typoszeregu SRTi są wyposażone w sterowanie dialogowe „WinMax” — do wyboru z opcją DXF. Zaawansowane oprogramowanie sterowania HURCO pozwala na uproszczenie programowania obróbki pięciostronnej i programowanie obróbki elementów precyzyjnych tylko w trzech krokach. „W porównaniu z innymi dostępnymi programami dialogowymi czas potrzebny na programowanie obróbki elementu przy pomocy WinMax-DXF skraca się nawet o 50 procent”, informuje Michael Auer, prezes spółki HURCO GmbH.

O firmie HURCO

Spółka z ograniczoną odpowiedzialnością HURCO GmbH z siedzibą w Pliening pod Monachium należy do grupy HURCO założonej w roku 1968 przez Geralda Rocha i Edwarda Humston w Indianapolis (USA). Firma jest producentem frezarek i tokarek CNC i oferuje technologię umożliwiającą szybką produkcję części na indywidualne zamówienie oraz niewielkich serii — począwszy od rysunku aż do uzyskania gotowego elementu. Spółka HURCO GmbH Niemcy zatrudnia około 100 pracowników i działa na terenie całej Europy.

Kontakt:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D- 85652 Pliening

Tel.: +49 89 905094 28

iblohm@hurco.de

.