22.04.2018 | Klienci

Frezarki Hurco to niemal kręgosłup naszej firmy

Maszynę HURCO zamawiamy już nawet na telefon

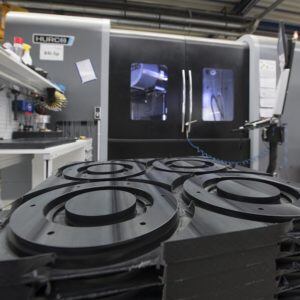

Prowadzona przez właścicieli rodzinna firma Teplast w Ahaus w Nadrenii-Westfalii, od ponad 20 lat produkuje wyroby z tworzyw sztucznych, znajdujące zastosowanie w różnych obszarach. W pełnej sukcesów historii firmy bramowe centra obróbkowe CNC firmy Hurco mają swoją ugruntowaną pozycję.

„Wszystko zaczyna się w chwili, kiedy klient ma problem, a my możemy go rozwiązać, wykorzystując sztuczne tworzywo“, mówi Herbert Terbrack, dyrektor zarządzający firmy Teplast Herbert Terbrack GmbH & Co. KG. To przedsiębiorstwo produkcyjne wyspecjalizowało się w realizacji kompleksowych zadań z wykorzystaniem tworzyw sztucznych i dzięki specjalistycznej wiedzy stało się znane – nie tylko w Niemczech – jako dostawca w niemal wszystkich sektorach przemysłu. Tego typu kompleksowe kompetencje w zakresie skrawania tworzyw sztucznych różnego rodzaju są rzadkością. Teplast oferuje swoim klientom nie tylko wykonanie wysoce skomplikowanych elementów konstrukcyjnych z tzw. termoplastów, ale także konsultacje w zakresie doboru materiału najlepiej nadającego się do danego zastosowania. Firma może obrabiać ponad 200 modyfikacji rodzajów tworzyw sztucznych o różnym składzie chemicznym i o różnych właściwościach fizycznych – a więc niemal wszystko, co jest dostępne na rynku. „Tę specjalistyczną wiedzę można posiąść tylko w oparciu o wieloletnie doświadczenie“, mówi Herbert Terbrack.

„Sztuczne tworzywa to nasz żywioł„

Portfolio firmy Teplast jej założyciel określa jako ofertę „wyższej klasy skrawania tworzyw sztucznych“ i wyjaśnia: „Dla naszych klientów ważna jest jakość i szybkość wykonania, w mniejszym stopniu cena. Dlatego też w zakresie frezarek od lat stawiamy na Hurco, a szczególnie na 5-osiowe centra obróbkowe CNC.“ Bramowe centra obróbkowe pozwalają na symultaniczne frezowanie skomplikowanych części z wyjątkową precyzją.

W oparciu o dialogowe sterowanie Max5 można także zrealizować skomplikowane elementy konstrukcyjne, zachowując krótki czas ustawiania. Na podstawie rysunku, wzoru lub rekordu danych, konstruktorzy firmy Teplast wspólnie z klientem projektują żądany przedmiot, który będzie poddany obróbce. „Czasami to się odbywa w mgnieniu oka i mamy od razu cały projekt“, uśmiecha się Terbrack.

Swoją pierwszą maszynę CNC Hurco założyciel firmy Teplast nabył w 1998 roku. Wtedy jego firma istniała dopiero cztery lata i zatrudniała 12 pracowników. Wcześniej, ten ekonomista z wykształcenia, próbował wykorzystywać do produkcji obrabiarki japońskie. Herbert Terbrack wspomina: „Potrzebowaliśmy wtedy czegoś do wytwarzania niedużych ilości produktów i zdecydowaliśmy się na frezarkę BMC 30 firmy Hurco. Przekonał nas prosty sposób programowania.“ Od tamtej pory firma Teplast krok po kroku koncentrowała się na obrabianych przedmiotach o coraz bardziej zaawansowanych wymaganiach technicznych. I to z dobrym skutkiem: dzisiaj ta rodzinna firma zatrudnia ponad 100 pracowników. Ponad 80 osób – w tym 20 kobiet – pracuje na produkcji jako technicy obróbki skrawania. Produkcja odbywa się przez cała dobę na trzy zmiany. Ilość maszyn CNC służących do obróbki wzrosła w parku maszynowym do 25 sztuk.

Swoją pierwszą maszynę CNC Hurco założyciel firmy Teplast nabył w 1998 roku. Wtedy jego firma istniała dopiero cztery lata i zatrudniała 12 pracowników. Wcześniej, ten ekonomista z wykształcenia, próbował wykorzystywać do produkcji obrabiarki japońskie. Herbert Terbrack wspomina: „Potrzebowaliśmy wtedy czegoś do wytwarzania niedużych ilości produktów i zdecydowaliśmy się na frezarkę BMC 30 firmy Hurco. Przekonał nas prosty sposób programowania.“ Od tamtej pory firma Teplast krok po kroku koncentrowała się na obrabianych przedmiotach o coraz bardziej zaawansowanych wymaganiach technicznych. I to z dobrym skutkiem: dzisiaj ta rodzinna firma zatrudnia ponad 100 pracowników. Ponad 80 osób – w tym 20 kobiet – pracuje na produkcji jako technicy obróbki skrawania. Produkcja odbywa się przez cała dobę na trzy zmiany. Ilość maszyn CNC służących do obróbki wzrosła w parku maszynowym do 25 sztuk.

„Niemal dotykamy granic fizyki„

Przedmioty obrabiane w firmie Teplast mają wymiary pięć na pięć milimetrów, ale także cztery na dwa metry. To wymaga dużej elastyczności w myśleniu i w obszarze maszyn. „Nasz dział produkcji to zgrany zespół“, mówi przedsiębiorca. Dla niego realizacja życzeń klientów jest rzeczą najważniejszą. „Dopiero, kiedy powiemy, że coś „nie da rady zrobi攂 to wtedy naprawdę nie da się tego zrobić.“, stwierdza Terbrack.

By zagwarantować możliwie największą dokładność, firma inwestuje stale w pomiary narzędzi. W ogóle Herbert Terbrack widzi w przyszłości wyzwanie w postaci spełniania stale rosnących wymagań dotyczących precyzji: „Mój ojciec używał jeszcze do mierzenia calówki, potem pojawiła się taśma miernicza, a jeszcze później mechaniczne i cyfrowe suwmiarki. Dzisiaj oczekuje się, ze będziemy pracować z dokładnością do jednego mikrometra.“ I kontynuuje: „Konwencjonalne materiały często zastępowane są w istniejących konstrukcjach sztucznymi tworzywami. Nie można jednak przyjąć tolerancji konwencjonalnych materiałów, bowiem rozszerzalność cieplna czy wchłanianie wilgoci w przypadku tworzyw sztucznych często prowadzi do zmian kształtu czy wymiarów zaraz po zakończeniu obróbki.“ Przejście od skrawania metalu do skrawania sztucznego tworzywa nie jest zatem łatwe. „Sztuczne tworzywo wymaga szczególnej strategii w zakresie skrawania“, uzupełnia swoją wypowiedź Terbrack. „W przypadku skrawania sztucznych tworzyw istotne jest przede wszystkim to, w jaki sposób zachowuje się materiał. Tworzywa sztuczne skrawa się zupełnie inaczej niż metal. Fakt ten istotny jest szczególnie w przypadku skomplikowanego skrawania. Przedmiot obrabiany wykonany ze sztucznego tworzywa zupełnie inaczej poddaje się naciskowi i ma zupełnie inny rezonans. Nasze strategie obróbki uwzględniają te specyficzne wymagania. Nasza specjalistyczna wiedza oparta jest na długoletnim doświadczeniu.” By przekazać tę specjalistyczną wiedzę, Teplast najchętniej sam szkoli swoich specjalistów. Technicy skrawania, którzy już przeszli jakieś przeszkolenie poza zakładem, mogą się jeszcze raz nauczyć czegoś nowego w firmie Teplast.

Dobry serwis zapewnia wysoką dostępność

„Bilans sukcesów firmy Teplast to także historia rozwijającego się partnerstwa”, mówi Herbert Terbrack. „Mając taka bazę zaufania, zamówiłbym już nawet maszynę Hurco przez telefon.” Dyrektor zarządzający reprezentuje ofensywną strategię inwestycyjną i jak dotąd dobrze na tym wychodzi. „Jeśli jest popyt, a my mamy pracowników, którzy umieją obsługiwać bramowe centra obróbkowe, to nie trzymamy się zbyt ściśle planowania inwestycji“, wyjaśnia Terbrack. Czas na opanowanie systemu jest prawie niepotrzebny, a jednolicie wyposażony w maszyny park maszynowy umożliwia elastyczną wymianę operatorów i operatorek pomiędzy bramowymi centrami obróbkowymi. „Jeśli akurat jest kolega z Hurco, to następnego dnia maszyna rozpoczyna pracę na produkcji. Mając bramowe centra obróbkowe CNC firmy Hurco, osiągamy techniczną dostępność, wynosząca ponad 95 procent. To jest dla nas decydująca kwestia, bowiem czasy produkcji są bardzo krótkie“, wyjaśnia Herbert Terbrack.

„Bilans sukcesów firmy Teplast to także historia rozwijającego się partnerstwa”, mówi Herbert Terbrack. „Mając taka bazę zaufania, zamówiłbym już nawet maszynę Hurco przez telefon.” Dyrektor zarządzający reprezentuje ofensywną strategię inwestycyjną i jak dotąd dobrze na tym wychodzi. „Jeśli jest popyt, a my mamy pracowników, którzy umieją obsługiwać bramowe centra obróbkowe, to nie trzymamy się zbyt ściśle planowania inwestycji“, wyjaśnia Terbrack. Czas na opanowanie systemu jest prawie niepotrzebny, a jednolicie wyposażony w maszyny park maszynowy umożliwia elastyczną wymianę operatorów i operatorek pomiędzy bramowymi centrami obróbkowymi. „Jeśli akurat jest kolega z Hurco, to następnego dnia maszyna rozpoczyna pracę na produkcji. Mając bramowe centra obróbkowe CNC firmy Hurco, osiągamy techniczną dostępność, wynosząca ponad 95 procent. To jest dla nas decydująca kwestia, bowiem czasy produkcji są bardzo krótkie“, wyjaśnia Herbert Terbrack.

Solid-Model-Option firmy Hurco podczas testowania

Kontynuacja kursu ukierunkowanego na sukces firmy Teplast oznacza dla Herberta Terbracka także konieczność stałego dostosowywania oferty produkcyjnej do nowych trendów. Obecnie Terbrack testuje opcję Solid-Model-Option firmy Hurco. Dzięki tej opcji programowanie modeli trójwymiarowych staje się jeszcze bardziej efektywne i jest wyraźnie mniej podatne na błędy, bowiem pliki STEP mogą być importowane bezpośrednio z maszyn Hurco. Odnośnie rezultatów testowania dyrektor zarządzający nie może jeszcze nic powiedzieć, bowiem faza prób jest jeszcze w toku. Jest jednak pewien, że Teplast będzie się nadal rozwijał w oparciu o firmę Hurco. „Frezarki Hurco tworzą w zasadzie kręgosłup naszej firmy“, stwierdza Herbert Terbrack.